Ebenfalls fertigen wir Dampfanlagen oder Fixieranlagen für die Dampfbehandlung von Holz. Auch für die Harztränkung (NATwood), Acetylierung (Accoya) oder Wärmebehandlung (OHT) sind wir Ihr kompetenter Ansprechpartner. Darüberhinaus sind wir mit über 100 Jahren Erfahrung Ihr Partner für Verschlussarten im Maschinenbau.

Haben Sie darüberhinaus einen speziellen Wunsch, sprechen Sie uns an. Wir liefern auch Anlagen für Ihren individuellen Einsatz, wie zum Beispiel Laboranlagen. In einem persönlichen Gespräch beraten wir Sie gerne.

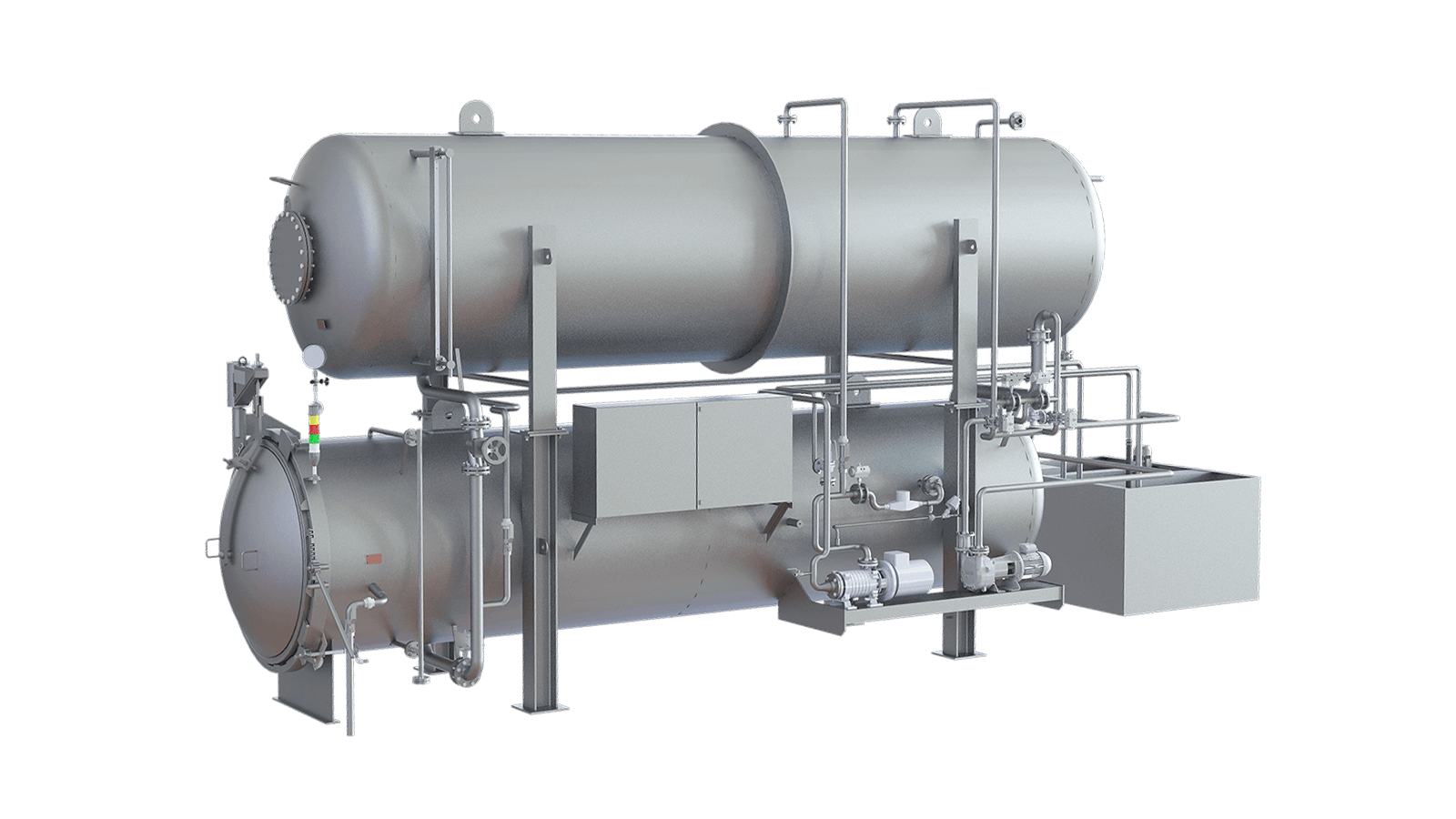

Imprägnieranlagen für Holz

Unsere Imprägnieranlagen für Holz überzeugen mit einer kompakten Bauart, effizienten Prozesssteuerung und Langlebigkeit.

Wir freuen uns auf Ihre Anfrage!

Benötigen Sie Beratung zu Spezifikation und Komponenten? Rufen Sie uns an oder schreiben Sie uns eine E-Mail.

Bei konkreten Anforderungen nutzen Sie gerne unsere Angebotsanfrage. Unsere Mitarbeiter setzen sich schnellstmöglich mit Ihnen in Verbindung.